Injeção plástica

A injeção plástica é um processo de fabricação onde o material plástico é aquecido até se tornar líquido e, em seguida, injetado em um molde sob alta pressão para formar peças com alta precisão e consistência.

Tipos de injeção plástica e suas aplicações

1. Injeção Plástica Convencional

É o processo mais comum, onde o plástico derretido é injetado em um molde para criar peças de diferentes formatos. Muito usado na fabricação de peças automotivas, eletrodomésticos, embalagens, entre outros.

2. Injeção por Bi-Injeção (Co-Injeção)

Permite a injeção de dois tipos de materiais plásticos ou cores diferentes na mesma peça. É aplicada em peças com múltiplas propriedades, como resistência e flexibilidade.

3. Injeção por Injeção-Gás

Ela injeta gás inerte junto com o plástico para criar peças ocas e mais leves. Esse processo é bastante usado para fazer volantes de carros, maçanetas e até móveis plásticos. Essa é uma forma de reduzir o peso e manter a resistência das peças.

4. Injeção por Reação (RIM - Reaction Injection Molding)

Esse processo usa dois componentes químicos que reagem dentro do molde e formam a peça. Ele é muito usado para fazer peças grandes e leves, como para-choques de carros.

5. Injeção por Compressão

O material é colocado em um molde semiaberto e depois prensado para espalhar o plástico. Esse processo é ideal para fazer peças que precisam ser resistentes e leves, como capas de celular e componentes automotivos.

6. Injeção por Microinjeção

Processo voltado para a fabricação de peças muito pequenas com alta precisão. Muito usada na indústria médica e eletrônica, como microchips e dispositivos odontológicos.

7. Injeção por Moldagem por Injeção e Sopro

Primeiro, o plástico é injetado em um pré-molde e depois expandido com ar comprimido. É utilizado para fabricar garrafas plásticas e recipientes ocos.

Vantagens de usar injeção plástica

1. Produção em Alta Escala

Permite fabricar milhares ou até milhões de peças idênticas com alta precisão. Ideal para indústrias com grandes demandas.

2. Baixo Custo por Unidade

O custo inicial do molde pode ser alto, mas o preço por peça cai muito com a produção em massa. Isso também diminui desperdícios durante a produção e melhora o aproveitamento do material.

3. Alta Precisão e Qualidade

Permite a criação de peças detalhadas e com acabamento uniforme ao mesmo tempo em que fabrica componentes complexos com taxas mínimas de erro.

4. Diversidade de Materiais

Compatível com vários tipos de plástico, como PP, ABS, PE, PVC e policarbonato. Pode ser feito usando plásticos recicláveis e biodegradáveis.

5. Rapidez na Produção

O ciclo de produção pode levar apenas alguns segundos, garantindo alta eficiência. Atende prazos curtos e grandes quantidades de peças rapidamente.

6. Resistência e Durabilidade

Produz peças fortes e duráveis, dependendo do tipo de plástico utilizado. Pode incluir aditivos para resistência a impacto, calor ou produtos químicos.

7. Versatilidade no Design

Moldes personalizados possibilitam a criação de peças com diferentes formas, tamanhos e texturas. Fácil personalização com cores e acabamentos variados.

8. Sustentabilidade

A injeção plástica reduz o desperdício de material porque consegue reutilizar sobras. Além disso, pode usar plásticos reciclados e biodegradáveis, ajudando a minimizar os impactos ambientais.

Tipos de plástico

1. Polietileno (PE)

- Flexível e resistente a umidade.

- Boa resistência a impactos e choques térmicos.

- É usado embalagens, sacolas plásticas, tubos e garrafas.

2. Polipropileno (PP)

- Leve, com boa resistência a temperaturas elevadas e produtos químicos.

- Excelente resistência a impactos.

- Pode ser usado caixas, tampas, móveis e peças automotivas.

3. Policloreto de Vinila (PVC)

- Pode ser flexível ou rígido.

- Boa resistência a produtos químicos, umidade e altas temperaturas.

- Usado em tubulações, filmes plásticos, cartões de crédito e revestimentos elétricos.

4. Poliestireno (PS)

- Pode ser rígido ou expansível (isopor).

- Fácil de moldar e tem um bom acabamento superficial.

- Pode ser usado embalagens, copos descartáveis, brinquedos e utensílios domésticos.

5. Policarbonato (PC)

- Transparente, muito resistente e durável.

- Alta resistência a impactos e temperaturas elevadas.

- Muito usado em lentes de óculos, CDs, DVDs, visores e peças automotivas.

6. Acrilonitrila Butadieno Estireno (ABS)

- Alta resistência a impactos, químicos e temperaturas.

- Fácil de moldar e tem boa aparência superficial.

- Pode ser utilizado em eletrônicos, peças automotivas e brinquedos.

7. Polietileno Tereftalato (PET)

- Alta resistência a impactos e umidade.

- Fácil de reciclar.

- Muito usado em garrafas plásticas, embalagens de alimentos e roupas.

8. Nylon (PA - Poliamida)

- Alta resistência ao desgaste, temperaturas e produtos químicos.

- Flexível e com boa resistência à tração.

- Usado em peças automotivas, conectores elétricos e componentes de máquinas.

9. Polimetilmetacrilato (PMMA - Acrílico)

- É transparente, resistente à oxidação e também aguenta as intempéries sem perder a qualidade.

- Bom acabamento superficial e fácil de moldar.

- Pode usar lentes, displays, fachadas de lojas e sinalizações.

10. Poliuretano (PU)

- Pode ser flexível ou rígido.

- Alta resistência à abrasão e ao desgaste.

- Pode ser usado estofados, pneus, colchões e componentes automotivos.

Plásticos Técnicos

Os plásticos são especializados em resistir a temperaturas extremas, pressões elevadas e soluções químicas agressivas:

- Politetrafluoretileno (PTFE): Usado em aplicações de alta resistência química.

- Polietileno de Ultra Alto Peso Molecular (UHMW-PE): Ideal para equipamentos industriais e peças que exigem resistência ao desgaste.

Como é fabricada

1. Preparação do Material

- O plástico (geralmente na forma de grânulos ou pellets) é preparado e colocado no funil de alimentação da máquina de injeção.

- O tipo de plástico a ser usado depende do produto final desejado (por exemplo, polietileno, polipropileno, ABS, entre outros).

2. Aquece o Plástico

- O plástico é colocado em um cilindro de fusão, onde é aquecido a uma temperatura bem alta até virar um líquido.

- Durante esse processo, o material derrete e se torna viscoso, pronto para ser moldado.

3. Injeção no Molde

- A máquina de injeção utiliza um sistema de parafuso e cilindro para empurrar o plástico fundido para dentro do molde.

- O molde é geralmente feito de aço ou alumínio e tem o formato da peça desejada.

- A pressão no processo de injeção garante que o material preencha todas as cavidades do molde.

4. Resfriamento

- Após a injeção do plástico fundido no molde, o material é resfriado rapidamente para solidificar.

- O resfriamento pode ser feito através de água ou ar circulante no molde, garantindo que a peça mantenha sua forma e resistência.

5. Remoção da Peça

- Depois de resfriada, a peça plástica solidificada é retirada do molde.

- Em alguns casos, a peça é extraída automaticamente ou manualmente, dependendo do sistema da máquina.

6. Acabamento e Inspeção

- As peças podem ter rebarbas ou excessos de material que precisam ser retirados. Esse processo é chamado de rebarbação.

- Além disso, a peça passa por uma inspeção de qualidade para garantir que atenda aos requisitos de especificação.

7. Embalagem e Armazenamento

- As peças são finalizadas e distribuídas de acordo com a necessidade de cada cliente.

Empresa especializada em injeção plástica

A Fer-Plastic oferece diversas opções de aquisição de seus serviços, garantindo conveniência e confiança para seus clientes na hora de solicitar uma cotação de injeção plástica.

Realizar serviços de injeção plástica com a Fer-Plastic é a escolha ideal para quem busca qualidade, durabilidade e eficiência. Seja para um projeto pequeno ou de grande porte, a empresa disponibiliza soluções personalizadas para atender a todas as necessidades de serviços com plástico, com um excelente atendimento e produtos de alto desempenho.

Entre em contato e solicite um orçamento agora mesmo!

FAQ - Principais dúvidas sobre injeção plástica

1. Quais são os principais desafios do processo de injeção plástica?

O custo inicial do molde pode ser alto, especialmente se for um molde complexo ou de alta qualidade. Além disso, pode ocorrer desperdício de material, principalmente durante a fase inicial de ajuste das máquinas. Embora a injeção plástica seja um processo muito versátil, existem algumas limitações no design de peças muito finas ou com formas muito complexas, o que pode restringir o tipo de produto que pode ser fabricado de maneira eficiente.

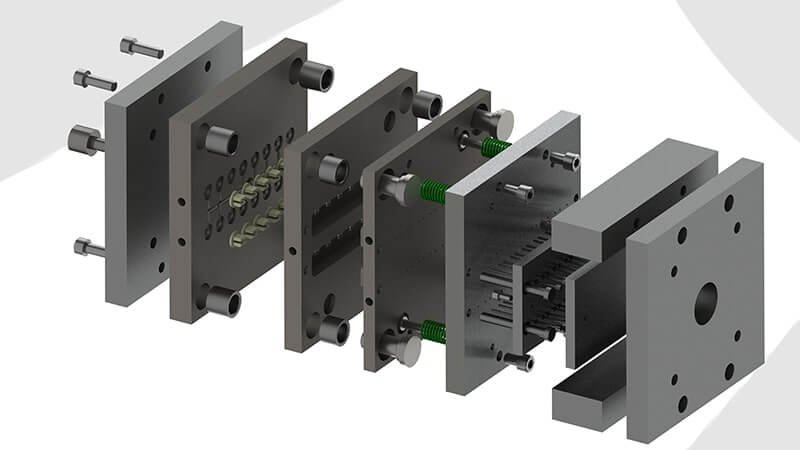

2. O que são moldes de injeção e como são feitos?

Os moldes de injeção são ferramentas usadas para dar forma ao plástico fundido durante o processo. Eles podem ser feitos de aço ou alumínio e são projetados para serem duráveis, já que a injeção plástica envolve alta pressão e temperaturas elevadas. Os moldes podem ser simples ou complexos, dependendo do tipo de peça a ser produzida.

3. O que é a "rebarbação" na injeção plástica?

A rebarbação é o excesso de material que pode ficar nas bordas das peças após o processo de injeção. Isso acontece quando o molde não fecha completamente ou a pressão de injeção é excessiva. Após a produção, a peça precisa ser rebarbada (ou seja, as rebarbas precisam ser removidas) para garantir que a peça fique com o tamanho e acabamento adequados.

4. Qual a importância do resfriamento na injeção plástica?

O resfriamento é muito importante, porque, sem ele, o plástico não solidifica corretamente no molde, podendo resultar em peças deformadas ou com defeitos. O tempo de resfriamento deve ser otimizado para balancear a produção rapidamente com a qualidade da peça.

5. A injeção plástica é adequada para peças grandes?

A injeção plástica é ótima para peças pequenas e médias, mas também pode ser usada para peças maiores, como em algumas indústrias automotivas, desde que o molde e a máquina sejam apropriados para o tamanho da peça.

Regiões de atendimento

Conte com uma equipe de profissionais qualificados e com experiência no mercado. Confira abaixo algumas das cidades que a FERPLASTIC presta atendimento para Injeção plástica.

- Acrelândia

- Assis Brasil

- Brasiléia

- Bujari

- Capixaba

- Cruzeiro do Sul

- Epitaciolândia

- Jordão

- Manoel Urbano

- Mâncio Lima

- Plácido de Castro

- Porto Acre

- Porto Walter

- Rio Branco

- Rodrigues Alves

- Santa Rosa do Purus

Injeção de Plástico PSAI

Injeção de Plástico PSAI  Moldes para Injeção de Peças Plásticas

Moldes para Injeção de Peças Plásticas  Sobremoldagem de Insertos Metálicos

Sobremoldagem de Insertos Metálicos  Terceirização de Injeção de Peças

Terceirização de Injeção de Peças